内蒙古某铜钼矿混合粗精矿2铜钼(联系上文)与硫分离试验,选厂进行了选矿工艺流程混合粗精矿 2空白精选--再磨--铜钼与硫分离(简称流程1),混合粗精矿2--再磨--铜钼与硫分离--铜钼精选(简称流程2)流程对比试验,试验数据表明,流程2获得的铜钼混合精矿2与流程1获得的混合精矿比较,铜、钼品位分别高1.96、1.06个百分点,选矿设备作业回收率分别高10.08、17.51个百分点。因此采用混合粗精矿2再磨--铜钼与硫分离--铜钼精选试验流程进行条件试验。

进行了混合粗精矿2铜钼与硫分离条件试验,包括再磨细度试验、水玻璃用量试验、石灰用量试验。经过选矿设备作业条件试验,较佳再磨细度为-0.043mm占90.44%,石灰用量为300g/t,pH=11.6。

试验表明,混合粗精矿2进行合适的再脚能提高品位及作业回收率;添加水玻璃不能明显提高铜钼混合精矿品位,并且作业回收率明显降低;随石灰用量增大,混合精矿品位提高,作业回收率降低。

铜钼分离及钼精选条件试验

进行了铜钼分离条件试验,包括球磨机再磨细度试验、硫化钠用量试验、巯基乙酸钠用量试验t;进行了钼精选水玻璃用较试验。经过条件试验,较佳再磨细度为-0.043mm占69.60%,硫化钠用较为300g/t。

试验表明,铜钼混合精矿进行合适的再磨能提高钼品位及作业回收率;添加水玻璃不能明显提高钼精矿品位,并且选矿作业回收率明显降低;随硫化钠用量增大,钼精矿品位提高,含铜降低;添加琉基乙酸钠不能明显提高选矿指标。

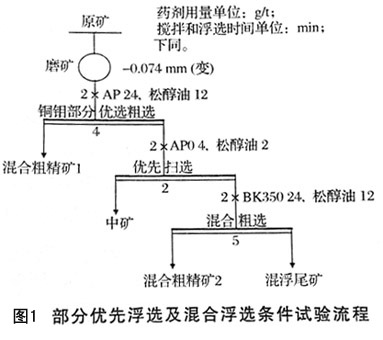

选矿作业闭路试验流程中原矿磨至-0.074mm65%,经过部分优先浮选、优先精选,获得铜钼混合精矿1;经过铜钼硫混合浮选、再磨、分离精选,获得铜钼混合精矿2。铜钼混合精矿(铜钼混合精矿1+ 铜钼混合精矿2)再磨后进行铜相分离,分别得到钼精矿、铜精矿。

文章来自豫晖选矿设备网